Was bedeutet PSO im Druck?

Die Abkürzung PSO steht für den international anerkannten ProzessStandard Offsetdruck (weniger gebräuchlich ist die Schreibweise Prozess-Standard Offsetdruck). Ist ein Unternehmen PSO-zertifiziert, so bedeutet dies, dass es nachweislich innerhalb enger Toleranzen nach den Richtlinien der internationalen Norm ISO 12647 produziert. Diese beschreibt die Standards in Färbung und Papieren sowie die Prüfmittel und Kontrollmethoden für alle grundlegenden Druckverfahren.

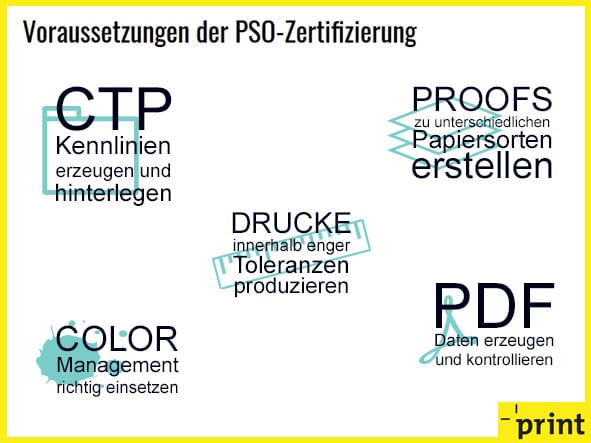

Zusammengefasst müssen Druckereien in der Anwendung die folgenden Punkte beherrschen, um die Zertifizierungsprüfung erfolgreich abzulegen:

- Colormanagement richtig einsetzen

- Proofs zu unterschiedlichen Papiersorten erstellen

- PDF-Daten erzeugen und kontrollieren

- richtige Kennlinien in der CtP-Anlage erzeugen und hinterlegen

- eine Auflage innerhalb enger Toleranzen produzieren

Das PSO-Zertifikat ist für zwei Jahre gültig und sichert die reibungslosen Herstellungs-Prozesse in der Druckerei von der Datenerfassung bis zum fertigen Druckprodukt. Für Kunden ist das Zertifikat ein Nachweis der beständig hohen Qualität.

Die PSO-Zertifizierung

PSO-Zertifizierung durch Fogra und Landesverbände

Die Fogra (Forschungsgesellschaft Druck e. V.) hat den PSO in Zusammenarbeit mit den Verbänden der Druck- und Medienindustrie Deutschlands entwickelt und nimmt gemeinsam mit ihnen auch die PSO-Zertifizierungen vor. Mittlerweile besitzen weltweit in etwa 300 Druckunternehmen das Zertifikat. Diese sind auf der Webseite www.pso-insider.de veröffentlicht, wo sie von qualitätsbewussten Kunden ausfindig gemacht werden können.

Ablauf der Zertifizierung nach PSO

Die Prüfung für die Zertifizierung nach PSO dauert ungefähr einen Tag. Ein bis zwei Wochen vorher hat die Druckerei die Prüfungsaufgabe erhalten, um Vorstufenaufgaben zu lösen und Testdrucke durchzuführen. Während der Prüfung befindet sich ein Mitarbeiter von Fogra oder Landesverband vor Ort, der die Einhaltung der Vorgaben des Standardisierungskonzepts und die notwendigen Qualitätskontrollen überprüft.

Im Zuge von Tests werden die korrekten Abläufe und Einhaltung der Toleranzen in der Vorstufenabteilung sowie im Drucksaal überprüft. Ist die Prüfung erfolgreich bestanden, gilt das Zertifikat zwei Jahre lang. Nach einem Jahr steht jedoch bereits eine Zwischenprüfung an, bei der erneut eine Testform angedruckt werden muss. Das folgende Video fasst den Ablauf der Zertifizierung und die Punkte, die im Rahmen der Prüfung nachzuweisen sind, noch einmal zusammen.

Kosten der PSO-Zertifizierung

Die Kosten für die PSO-Zertifizierung eines Unternehmens hängen ab von der Größe des Betriebs sowie von seiner Mitgliedschaft in den Verbänden Druck und Medien oder Fogra. Darüber hinaus spielt der Umfang der Zertifizierung eine Rolle. Die Zertifizierungskosten werden laut Druck- und Medienverbänden und Fogra zu einem großen Teil wiederum in die Weiterentwicklung und Anpassung des PSO investiert.

Hauptschwierigkeit im Druck nach PSO: Die Tonwertzunahmen

Die Erfahrung zeigt, dass das Erreichen der geforderten Tonwertzunahmen im Druck nach PSO teilweise große Schwierigkeiten bereitet. Häufig wird die im ProzessStandard Offsetdruck geforderte Druckqualität nicht erreicht, die Prüfung muss wiederholt werden. Die Tonwertzunahmen stellen neben den Volltonfärbungen den wichtigsten Parameter für eine standardisierte Arbeitsweise dar, da sie eine visuelle Übereinstimmung der Druckprodukte mit einem farbverbindlichen Prüfdruck garantieren.

PSO-Definition der Tonwertzunahmen

Der ProzessStandard Offsetdruck definiert die einzuhaltenden Tonwertzunahmen als Kurvenschar. Jede Tonwertzunahmekurve steht für eine Druckbedingung, die hauptsächlich durch den Papiertyp bestimmt wird. Die Sollwerte verzeichnet der Medien-Standard Druck in 5-%-Schritten. Bei der Druckproduktion müssen die Tonwertzunahmen des OK-Exemplars innerhalb der sogenannten Abweichungstoleranz sein. Diese beträgt ± 4 % im Mittelton sowie ± 3 % im Lichter- und Schattenton.

Obwohl das Standardisierungskonzept keine Vorgaben für die Gleichmäßigkeit der erzielten Tonwertzunahmekurven macht, ist es für die Praxis wichtig, glatte Kurven zu erreichen. Denn nur dadurch können saubere Verläufe ohne störende Stufen reproduziert werden.

Tonwertzunahmen nach PSO – so werden sie erreicht

Die Berücksichtigung der hier vorgestellten Prozeduren ist in der täglichen Praxis mit relativ geringem Aufwand möglich. Eine konsequente Umsetzung hilft, die Druckproduktion sicherer zu gestalten und Reklamationen zu vermeiden. Zusätzlich erhöhen sich die Chancen auf eine erfolgreiche PSO-Zertifizierung gleich im ersten Anlauf deutlich.

Anpassung im RIP der CtP-Anlagen

Bedingt durch die vielen Einflussfaktoren auf die Tonwertzunahmen (Materialeigenschaften und Maschinenparameter) werden die geforderten Werte im Druck normalerweise nicht auf Anhieb erreicht. Vielmehr ist es notwendig, eine Anpassung der Tonwertzunahmen im RIP (Raster Image Processor) der Computer-to-Plate-Anlagen (CtP) durchzuführen. Je nachdem, ob dabei eine Erhöhung oder Erniedrigung der Tonwertzunahmen anzustreben ist, werden den Rasterpunkten bei der Druckformherstellung einzelne Pixel hinzugefügt oder entnommen. Die erzielten Tonwerte auf den Druckformen dürfen sich bei verschiedenen Bedingungen voneinander unterscheiden, so lange die geforderten Werte im Druck erreicht werden. Allgemein gültige Sollwerte auf der Druckform, wie es sie bei der konventionellen Plattenkopie gab, existieren bei der Arbeit mit CtP nicht mehr.

In der Regel bieten moderne RIPs die Möglichkeit, zwei verschiedene Arten von Tonwertkorrekturen hintereinander durchführen zu lassen. Mit der sogenannten Linearisierung wird eine 1:1-Ausgabe der Tonwerte sichergestellt. Das heißt, dass ein Tonwert von beispielsweise 40 % im Datensatz auch 40 % auf der Druckform beträgt. Die Verwendung einer Linearisierungstabelle bietet den Vorteil einer gemeinsamen Basis für alle eingesetzten Druckplatten. Somit können schwankende Plattenmaterialien oder Produktionsbedingungen durch einfache Messvorgänge auf den Druckformen ausgeglichen werden.

Prozesskalibrierung im Druck

Das Erreichen der definierten Tonwertzunahmen im Druck geschieht hingegen mithilfe einer weiteren Korrekturtabelle, die üblicherweise Prozesskalibrierung genannt wird. Darin können bei den meisten auf dem Markt befindlichen RIPs Ist- und Sollwerte gegenübergestellt und miteinander verrechnet werden. Die Stützstellen sollten dabei in Tonwertabstufungen von 10 % zuzüglich der Werte 5 % und 95 % gewählt werden. Es existieren jedoch auch RIPs, bei denen die Stützstellen schon von der Software vorgegeben sind.

Um eine Korrekturtabelle für die Prozesskalibrierung zu etablieren, wird eine digitale Testform benötigt, die mehrere über das Format verteilte Tonwertkeile besitzt. Deren Tonwertabstufung muss den vorhandenen Stützstellen im RIP entsprechen. Des Weiteren sollten sich auf der Testform Verläufe der Primärfarben, extreme Spitzlicht- und Schattentonfelder sowie vierfarbig aufgebaute Testbilder befinden. Die Elemente sind so anzuordnen, dass sich eine gleichmäßige Farbabnahme über das gesamte Druckformat ergibt. Dies kann unterstützt werden, indem ein vierfarbig aufgebauter Hintergrund (zum Beispiel 20-prozentiger Tonwert in allen Primärfarben) verwendet wird.

Mehrere Iterationen

Zur Bestimmung des Ist-Zustandes wird die digitale Testform zunächst ohne Verwendung einer Prozesskalibrierung an der CtP-Anlage ausgegeben und angedruckt. Da im Rahmen dieser Prozedur eine Art „Charakterisierung“ der Druckmaschine geschieht, ist es wichtig, den Druckdurchgang unter optimalen beziehungsweise typischen Bedingungen durchzuführen. Hierzu muss sich die Maschine im betriebswarmen Zustand befinden. Des Weiteren sind die im ProzessStandard Offsetdruck vorgeschriebenen Volltonfärbungen einzuhalten, da sie einen starken Einfluss auf die zu bestimmenden Tonwertzunahmen ausüben.

Anschließend werden die Tonwerte in den Rasterkeilen gemessen und auf ihre Konstanz über das Format hinweg geprüft. Wenn dabei ungewöhnlich große Unterschiede auftreten, sollten diese durch Justierung der Farb- und Feuchtwerke optimiert werden, bevor die Prozedur fortgesetzt wird. Hierbei kann die Fogra-Feuchtungskontroll-Testform sehr hilfreich sein. Sobald sich die Tonwertunterschiede innerhalb eines akzeptablen Bereichs befinden, sind Mittelwerte zu bilden, die als Istwerte in die Korrekturtabelle eingegeben werden. Da hierdurch jedoch nicht automatisch das gewünschte Druckergebnis garantiert ist, muss die Testform zur Kontrolle erneut ausgegeben und angedruckt werden. Dieses Mal erfolgt die Ausgabe jedoch mit zugeschalteter Prozesskalibrierung.

Liegen die Tonwertzunahmen des erneuten Andrucks innerhalb der geforderten Toleranzgrenzen, kann die Prozedur beendet werden. In den meisten Fällen müssen jedoch Nachkorrekturen durchgeführt werden. Deren Anzahl hängt vom verwendeten RIP und der Höhe der durchzuführenden Tonwertkorrekturen ab. Im Durchschnitt werden meist zwei aufeinanderfolgende Iterationen benötigt, um ein gutes Ergebnis zu erzielen. Viele RIPs unterstützen die Eingabe von Nachkorrekturen in separate Tabellen, die mit den ermittelten Messwerten vorangegangener Iterationen automatisch verrechnet werden.

Visuelle Kontrolle

Um sicherzustellen, dass die durchgeführten Tonwertkorrekturen nicht zum unerwünschten Verlust von Graustufen führen, sind die Elemente der gedruckten Testform zum Abschluss visuell zu bewerten. So sollen sich glatte Verläufe ohne sichtbare Stufen ergeben. Des Weiteren muss der wiedergegebene Tonwertbereich in den Spitzlicht- und Schattentönen überprüft werden. Von einer gelungenen Tonwertkorrektur kann man sich letztendlich auch durch einen kritischen Blick auf die mitgedruckten Motive überzeugen.

So funktioniert die Kontrolle in der täglichen Praxis

Zur Kontrolle der erzielten Bebilderungsergebnisse in der täglichen Praxis empfiehlt sich die Herstellung von Referenzplatten, mit denen jeden Tag vor Produktionsbeginn ein messtechnischer und visueller Vergleich durchgeführt wird. Hierzu kann die formatfüllende Fogra-CtP-Testform eingesetzt werden, die eine Vielzahl nützlicher Kontrollfelder beinhaltet. Des Weiteren sollte sich im nichtdruckenden Bereich jeder Druckform ein digitaler Plattenkeil (zum Beispiel ein Digital-Plattenkeil der Fogra oder Ugra) befinden.

Um eine Vielzahl unterschiedlicher Korrekturtabellen zu vermeiden, sollte davon abgesehen werden, für jede Druckmaschine im Drucksaal eine eigene Prozesskalibrierung anzulegen. Vielmehr bietet es sich an, wenige Gruppen mit vergleichbaren Druckkennlinien zu bilden (zum Beispiel alte und neue Druckmaschinen). Auf diese Weise behält man eine gewisse Flexibilität, wenn die für eine bestimmte Druckmaschine angefertigten Druckformen beispielsweise kurzfristig an eine andere Maschine gegeben werden müssen.

PSOaktiv: Kontinuierliche Überprüfung der Zertifizierung

Das Zusatzmodul PSOaktiv ergänzt eine Zertifizierung nach ProzessStandard Offsetdruck sinnvoll, indem der Betrieb auch zwischen den Stichtagen Qualität, Prozesssicherheit und Einhaltung der Standards nachweist. Damit soll PSOaktiv das Vertrauen zwischen Druckerei und Kunde weiter stärken.

Voraussetzungen

Für die regelmäßige Prüfung im Rahmen von PSOaktiv ist eine Basis-Zertifizierung nach ProzessStandard Offsetdruck (ISO 12647) von der Fogra und den Landesverbänden des Bundesverbands Druck und Medien e.V. (BVDM) Voraussetzung. Außerdem müssen eine Druckkontrollleiste mit Vollton- und Rasterfeldern im Mittel- und Schattenton sowie geeignete Messtechnik zur normkonformen Prüfung des Druckergebnisses eingesetzt werden.

Quartalsprüfung

Druckereien senden einen vierfarbigen Druckbogen aus einem Praxisauftrag inklusive Druckkontrollleiste und zugehörigem Messprotokoll alle drei Monate ein. Zur Beurteilung des Druckergebnisses können sie beliebige Auswerteprogramme oder selbst erstellte Tabellen einsetzen, solange eine normkonforme Prüfung mit allen notwendigen Kriterien möglich ist. Alternativ kann auch eine von der Fogra kostenlos zur Verfügung gestellte Excel-Vorlage verwendet werden.

Die Fogra prüft das Protokoll und die Messergebnisse auf Plausibilität. Des Weiteren wird die Druckkontrollleiste inklusive Volltonfärbung, Tonwertzunahmen, Spreizung und Papierweiß ausgemessen. Im Anschluss erstellt die Fogra ein Messprotokoll und übersendet es der Druckerei.

Nachjustierung

Wenn im Rahmen der Prüfung eine Überschreitung der Toleranzen festgestellt wird, müssen die Dokumente bis zum darauffolgenden Monat erneut zur Prüfung eingereicht werden. Bei einer weiteren Abweichung wird der PSOaktiv-Status aberkannt. Dadurch wird die Glaubwürdigkeit des PSOaktiv-Ergänzungsmoduls sichergestellt.

Artikel unter Verwendung eines Beitrags von Jürgen Gemeinhardt, Leiter der Fachabteilung Drucktechnik der Fogra.

Erstmals erschienen 2009, letzte Aktualisierung 30.10.2018.