Erklärung: Was ist Druckveredelung?

Druckveredelung ist eine besondere Ausstattung von Druckprodukten, die entweder inline (in der Druckmaschine) oder in einem anschließenden Prozess erfolgen kann. Wenn Printprodukte in speziellen Verfahren veredelt werden, liegen die Gründe dafür sowohl in der Optik als auch in der Qualität. So können einzigartige visuelle Wirkungen erzielt werden: Ein glänzendes Gelb wirkt beispielsweise immer intensiver als ein mattes.

Zum anderen ist es beispielsweise mit einer Veredelung durch Lackierung möglich, die Drucksachen vor äußeren Einflüssen zu schützen. Dazu zählen etwa:

- Kratzer

- Abrieb

- Risse

- Schmutz

- Wasserflecken

- Durchdringen mit Flüssigkeit

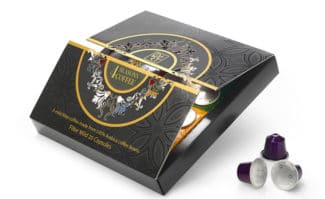

Diese Möglichkeit des Schutzes ist vor allem bei Verpackungen notwendig. Zusätzlich ermöglicht die Lackierung auch eine bessere Weiterverarbeitung nach dem Druck.

Video: Druckveredelung im Siebdruck

Welche Möglichkeiten der Siebdruck für die Druckveredelung bietet, zeigt das folgende Video der Roos GmbH aus Augsburg. So erlaubt das Druckverfahren beispielsweise die Papierveredelung mit partiellem UV-Lack oder Relieflack, mit Glitterlack oder thermochromer, also temperaturveränderlicher, Farbe. Der Film gibt Einblicke in die Ausführung und vermittelt einen Eindruck von den unterschiedlichen Druckerzeugnissen und ihren spannenden Effekten.

Verschiedene Arten der Druckveredelung

Es gibt verschiedene Arten der Druckveredelung, die sowohl optische als auch haptische und qualitative Auswirkungen haben. Die folgenden fünf zählen zu den wichtigsten Möglichkeiten, ein Printprodukt zu veredeln. Sie werden in den nächsten Absätzen vorgestellt:

- Lackieren

- Folienkaschierung

- Heißfolienprägung

- Beflockung

- Laser Cut (Laserstanzen)

Druckveredelung durch Lackieren

Eine Druckveredelung durch Lackieren kommt insbesondere in der Buchproduktion sehr häufig zum Einsatz. Dafür werden – entweder vollflächig als Schutzschicht oder partiell für Konturen – meist Wasserlack (Dispersionslack) oder UV-Lack verwendet. Darüber hinaus gibt es eine Vielzahl an speziellen Lacken für die Veredelung:

- Strukturlacke: UV-Lacke, die beim Aushärten eine bestimmte Struktur bilden

- Sandlack: enthält Quarzsand, bildet ebenfalls eine Struktur

- Relieflack: erzeugt einen dreidimensionalen bzw. Pseudo-Prägeeffekt, v. a. für zarte Elemente geeignet

- Soft-Touch-Lack: samtweiche Oberflächenbeschichtung für angenehme Haptik

- Iriodinlacke: enthalten changierende Pigmente für perlmuttartige Wirkung

- Glitterlack: enthält Glitterpigmente

- Silber- oder Goldlacke

- Thermolacke: verändern je nach Temperatur ihre Farbe

Nachtleuchtfarbe - Duftlacke: enthalten Duftstoffe

Druckveredelung mit UV-Lack

UV-Lacke müssen für die Druckveredelung im Bogenoffset auf konventionelle Farben aufgedruckt werden. Der Aufdruck erfolgt meist in einem zweiten Druckgang (offline), nachdem die Farbe getrocknet ist. Es ist heutzutage aber auch möglich, die UV-Lackierung in einem Durchlauf (inline) direkt auf die ungetrocknete Bogenoffsetfarbe aufzubringen. UV-Lacke können, im Vergleich zu anderen Lackarten, inline in sehr hohen Schichtdicken aufgetragen werden.

Der hierbei entstehende Lackfilm ist meist nicht mehr von einer Folienkaschierung zu unterscheiden. Durch die hohe Schichtdicke erreichen UV-Lacke zudem Glanzwerte, wie sie mit Wasserlacken bisher nur schwer zu erzielen waren. Im Gegensatz dazu bilden Strukturlacke nach dem Aushärten eine matt-raue oder granulierte Oberfläche.

Glitzer und Duftlack: Druckveredelung für Special Effects

Die Druckveredelung kann nicht nur zahlreiche optische Finessen erzielen, sondern mittels Duftlack auch den Geruchssinn ansprechen: Werden in den Lack Duftstoffe eingebettet, können diese auf dem fertigen Produkt durch Berühren oder Reiben aktiviert werden. Glitzer- oder Glanzeffekte lassen sich durch das Einfärben von Wasserlacken erreichen: Hier haben beispielsweise Metall- oder Perlmuttpigmente eine interessante Wirkung.

Eine weitere effektvolle optische Möglichkeit, nur bestimmte Elemente eines Druckproduktes in den Vordergrund zu heben, ist die Spotlackierung. Sie wird genutzt, um einzelne Bildpartien gegenüber nicht lackierten Bereichen hervorzuheben.

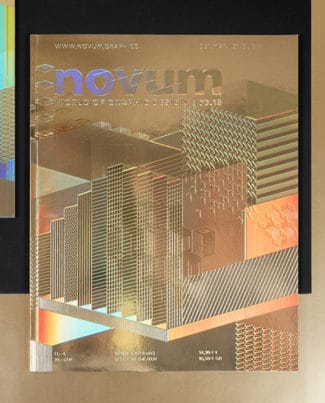

Druckveredelung durch Folienkaschierung

Mit der Folienkaschierung, auch Cellophanierung genannt, kann die Druckveredelung unabhängig von einem bestimmten Druckverfahren vorgenommen werden. Dabei wird das Material – etwa Papier oder Karton – meist am bereits bedruckten Bogen flächig mit einer Folie verklebt. Dieses Veredelungsverfahren soll es möglich machen, sehr hohe Glanzwerte zu erzielen und zudem den höchstmöglichen mechanischen Schutz eines Druckproduktes garantieren.

Materialien, die mittels Folienkaschierung veredelt wurden, sollen nicht nur besonders vor äußeren Einflüssen (Kratzer, Feuchtigkeit etc.) geschützt sein. Sie bieten – etwa bei Getränkeverpackungen – auch Stabilität und Aromaschutz.

Folienkaschierung in der Praxis

Zu beachten ist, dass aus technischen Gründen an allen Bogenkanten ein unbedruckter Rand von 10 mm notwendig ist. Am geeignetsten für die Kaschierung ist gestrichenes Papier mit einer möglichst glatten Oberfläche. Wird Naturpapier mit Folie beschichtet, zeichnet sich die Papieroberfläche durch die Folie hindurch ab.

Probleme kann es geben, wenn Druck und Klebstoff oder Folie miteinander reagieren. Ist etwa die Druckfarbe zu rau, dann können beim Aufbringen der Folie Blasen entstehen. Nach Möglichkeit sollten auch keine Druckpuder oder Hilfsmittel wie Wachse, Silikone oder Scheuerschutzpasten verwendet werden – sie verhindern, dass die Folie gut auf dem Untergrund haftet.

Die Anwendung bei Buchumschlägen

Bei Büchern werden heutzutage die allermeisten Cover mit einer hauchdünnen Schutzfolie überzogen. Diese Kaschierfolie hat eine Dicke zwischen 12 und 30 μm und wird in Kaschierkalandern von der Rolle verarbeitet. Üblicherweise bestehen die Folien aus:

- Polypropylen

- Acetat

- Polyester oder

- Polyethylen

Haptische Druckveredelung durch Heißfolienprägung

Eine der effektvollsten und aufwändigsten Arten der Druckveredelung ist das Prägen. Diese haptische Wirkung wird durch die Verformung des zu prägenden Materials mit der Hilfe eines Klischees (Stempel) erreicht. Eine besondere Form ist die Heißfolienprägung. Mit ihr lassen sich Schichten einer Prägefolie – etwa in Gold, Silber, Kupfer, Aluminium oder Metallic – auf einen Bedruckstoff übertragen. Die wichtigsten Einsatzgebiete sind:

- Buchdecken und Umschläge

- hochwertige Broschuren und Zeitschriften

- Visitenkarten

Unter Hitzeeinwirkung und mit Druck wird eine Folie auf die Stelle aufgebracht, die hervorgehoben werden soll. Vereinfacht gesagt wird der Prägestempel auf den Bedruckstoff gepresst, der somit verformt wird. Je nachdem, wie tief die Prägung sein soll, braucht es eine Patrize als Gegendruckform. Auf die so entstehenden erhabenen Stellen wird die Folie übertragen und durch die Hitze – die Temperaturen liegen zwischen 80 und 200° C – fixiert. Es entsteht ein dreidimensionaler Effekt, der fühlbar ist. Zudem ändert sich durch die unterschiedliche Strukturierung des Prägebildes je nach Lichteinfall die Reflexion.

Da die Herstellung von Prägeklischees sehr aufwändig ist, wird sie meist im Bogendruck verwendet. Im Rollendruck wäre für diese Art der Veredelung die Herstellung eines Prägezylinders notwendig, was meist zu kosten- und zeitintensiv ist.

Übrigens: Eine Prägung, bei der der Bedruckstoff nur verformt und nicht mit einer Folie überzogen wird, ist auch möglich. Diese nennt man Blindprägung.

Feine Strukturen nur für die Folie

Werden sehr filigrane Muster gewünscht, können mit einem Laser oder einer Fräse extrem feine Strukturen – sogenannte Mikrostrukturen – in den Prägestempel eingearbeitet werden. Diese sind so zart, dass sie nicht den Bedruckstoff verformen, sondern nur die Folie. Durch die Lichtbrechung ergeben sich auch hier interessante Effekte.

Heißfolienprägung in der Praxis

Bei der Heißfolienkaschierung – etwa eines Buchcovers – ist zu bedenken, dass die Prägung auch auf der Rückseite des Produkts sichtbar ist. Zudem wird das Material hohen Temperaturen ausgesetzt. Auch bei Lacken muss darauf geachtet werden, dass diese mit dem Veredelungsverfahren kompatibel sind. Insbesondere UV-Lacke gibt es nur sehr wenige, die sich dafür eignen – deshalb empfiehlt sich die Reihenfolge erst prägen, dann lackieren.

Als Bedruckstoff eignen sich vor allem glatte, beschichtete Papiere. Naturpapiere sind schwieriger zu bearbeiten. Außerdem muss man damit rechnen, dass sich die Struktur des Papiers auf der Folie abzeichnet.

Haptische Druckveredelung durch Beflockung

Die Druckveredelung durch die sogenannte Beflockung richtet sich an die Fingerspitzen. Je nach Länge und Festigkeit der Fasern, die auf eine mit Klebstoff beschichtete Oberfläche aufgebracht werden, ist das Ergebnis plüschig-weich, samtig oder eher bürstenartig. Die Beflockung ist zudem – dank moderner Klebstoffrezepturen – sehr abriebfest und strapazierfähig. Die Fasern bestehen meist aus Polyamid oder Viskose.

Beflockung in der Praxis

Generell sind die Fasern für die Beflockung von Printprodukten in verschiedenen Farben erhältlich, es empfiehlt sich jedoch ein einfarbiger Auftrag: Eine mehrfarbige Beflockung ist sehr aufwändig und teuer. Überhaupt ist eine Beflockung in der Herstellung und Verarbeitung immer verhältnismäßig aufwendig, zeitintensiv und damit teuer. Dafür verfehlt sie sicher nicht die gewünschte Wirkung. Jedoch sollte man vorab auf ausreichend große Flächen achten, da sich die Fasern aufbauschen. Allzu feine Linien können also nicht dargestellt werden.

Wie Haptik die Wirkung von Print beeinflusst

“Die haptische Kommunikation macht den Unterschied”, sagt Olaf Hartmann, Buchautor, Marketingexperte und Gründer der Agentur Touchmore. Seine Erfahrung ist es, dass sich die gedruckten (Werbe-) Botschaften abnutzen – sowohl durch ihre Masse als auch durch den Fokus auf schriftliche, optische und audiovisuelle Reize. Hier kann die Haptik den entscheidenden Impuls liefern und die gewünschte Aufmerksamkeit für ein Druckprodukt gewinnen.

So erhöht die Berührung eines Produktes signifikant die Bereitschaft, es auch zu kaufen. Und wie Tests gezeigt haben, steigt die finanzielle Wertschätzung eines Objektes bereits nach einer 30-sekündigen Berührung um 50 Prozent. Wie diese psychologischen Effekte, die die Haptik auslöst, für die Wirksamkeit von Druck- und Printwerbeprodukten genutzt werden können, klärt das E-Dossier “Die Kraft der Berührung”.

Druckveredelung durch Laser Cut (Laserstanzen)

Filigrane Schnitte, feine Oberflächengravuren: Bei der Druckveredelung durch Laser Cut, auch Laserstanzen oder Laserschneiden, darf das Papier seine Besonderheiten ausspielen – ganz ohne Farbe oder Folien. Die Nachfrage nach diesem Verfahren ist in den letzten Jahren deutlich gestiegen. Gefragt ist Laser Cut vor allem bei hochwertigen Druckerzeugnissen. Das sind beispielsweise:

- Geschäftsberichte

- Gruß- und Weihnachtskarten

- Einladungen

- Visitenkarten

- Kalender

- Kataloge

- Broschuren

- Buchcover

Noch viele Produkte mehr sind denkbar, gefragt ist die Fantasie und kreative Vorstellungskraft des Kunden und seiner Partner. Verarbeiten kann der Laser eine breite Vielfalt an Materialien, angefangen bei Papieren und Karton über Folie und Kunststoffe bis hin zu Naturmaterialien wie Holz oder gar Früchten.

Beim Laser Cut handelt es sich um ein berührungsloses Verfahren, das die Drucksachen mechanisch nicht beansprucht. So können filigrane Muster herausgenommen und feinste Linien perforiert oder graviert werden. Der Laser arbeitet mit einer Präzision von einem zehntel Millimeter.

Derzeit gibt es bei der Laserstanzung zwei Varianten der Ausführung: Das erste Verfahren arbeitet mit einer Kupferschablone als Vorlage, der Laser geht hier über die gesamte Materialoberfläche. Beim zweiten Verfahren ist keine Schablone nötig, da der Laser mit digitalen Daten arbeitet. Benötigt werden lediglich die Vektordaten des zu stanzenden Musters, die nahezu jedes gängige Grafikprogramm erzeugt.

Insbesondere der Laser Cut ohne Schablone ist verhältnismäßig günstig, da keine Stanzform hergestellt werden muss. Somit kann man ihn auch für kleine Auflagen zu erschwinglichen Kosten anwenden.

Laser Cut in der Praxis

Wer sein Druckprodukt mit einer Laserstanzung versehen möchte, sollte im Vorfeld – bereits bei der Wahl des Motivs – die Machbarkeit im Blick haben. Unter anderem betrifft dies die folgenden vier Punkte:

- Der Mindestabstand zwischen den zu lasernden Elementen sollte 0,5 mm betragen.

- Bei manchen Motiven werden unter Umständen Haltestege benötigt.

- Bei einem Magazin oder Kalenderblatt ist zu bedenken, dass die darunterliegende Seite zu sehen sein wird.

- Materialauswahl: Gerade bei Bilderdruckpapier können sich schnell Schmauchspuren bilden.

Die Basis jeder Laserstanzung sind gut aufbereitete Daten. Diese werden in aller Regel vom Kunden direkt an den Dienstleister geschickt. Andernfalls sind auch die Dienstleister selbst in der Lage, diese aufzubauen. Generell werden die angelieferten Daten noch einmal geprüft und unter Umständen angepasst. Und so entstehen am Ende edle Kunstwerke aus Papier, filigran und edel wie Spitze.

Artikel u. a. unter Verwendung von Beiträgen von Martina Reinhardt und Daniela Tscherbakova.

Erstmals erschienen 2012/15, letzte Aktualisierung 26.07.2018.